- Telefon: 0 (232) 486 05 86

- info@kossecomposite.com

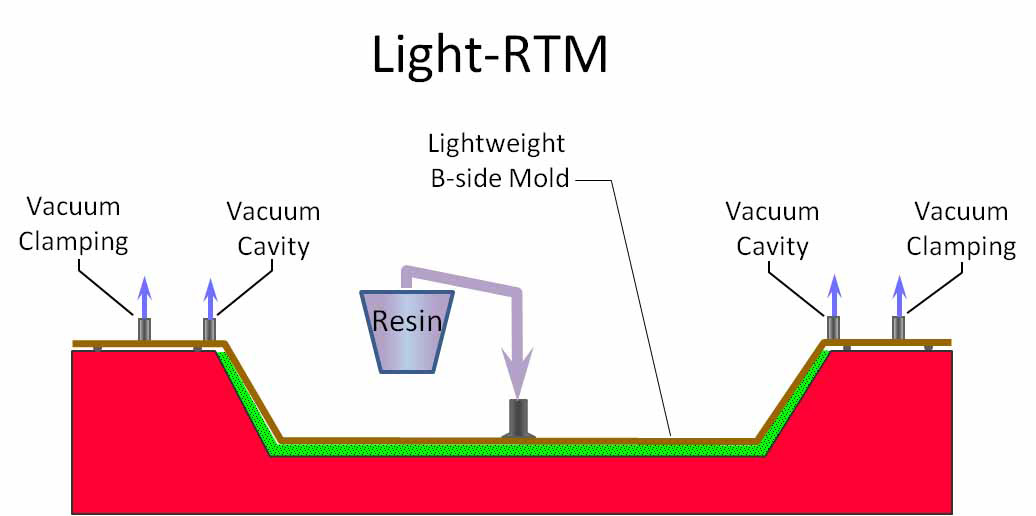

KosseKompozit , kompozit sektöründe elde etmiş olduğu 12 yıllık deneyim ve tecrübeleri doğrultusunda ve konusunda uzman mühendislik kadrosuyla , Light-RTM prosesine geçmek isteyen firmaların istek ve ihtiyaçlarına cevap verebilecek kapasitedeçözüm ortağı olmaktadır.Ayrıca firmamız light-RTM konusunda firma,kişi ve/veya kuruluşlara Light-RTM eğitim kursları da vermektedir.Daha fazla bilgi almak için lütfen bizimle iletişime geçiniz.

Günden güne büyüyen ve teknolojik gelişmelere ayak uydurmaya çalışan ülkemiz kompozitsektörü için RTM uygulaması sağladığı avantajlarla otomotivdenizcilikvb.sektörlerde sıkça kullanılan bir yöntem oldu.

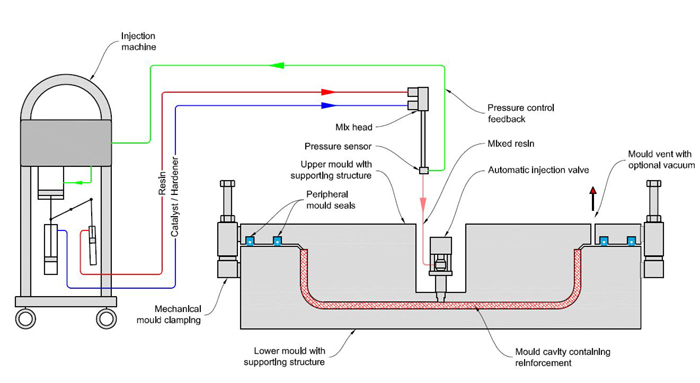

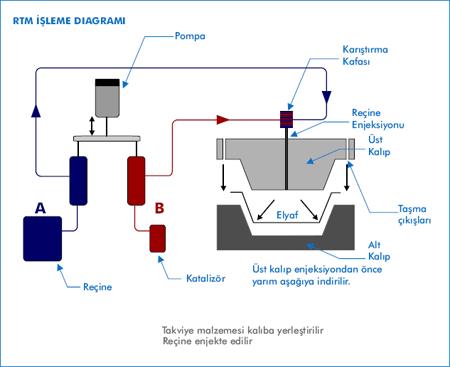

İngilizce ‘’Resin Transfer Moulding’’ yani ‘’Reçine Transferi ile kalıplama’’ yöntemidir.Yöntemin Özünü basitçe şu şekilde ifade edebiliriz.İki tarafı düzgün veya parlak ürün elde etmek için uygun bir biçimde hazırlanmış olan ait kalıba (dişi kalıp) öngörülen tüm takviye malzemelerinin yerleştirilip üst kalıp (erkek kalıp) kapatıldıktan sonra kapalı kalıbın içine uygun bir makine / ekipman ile reçinenin enjekte edilmesi işlemidir.

• Düşük stirenemisyonu (sıfıra yakın)

Reçine enjeksiyonu prensibi kullanılarakçeşitli üretim metodlarıgeliştirilmiştir.Bunlar; klasik RTM (Standart) ve Light RTM ( VARTM – Vakum destekli RTM ) ve infüzyonmetodlarıdır.

İnfüzyon sarf malzemeleri

Reçine İnfüzyonGelişmiş bir kompozit laminasyon tekniği olan reçine infüzyon yöntemi geleneksel el yatırması veya elyaf püskürme yöntemlerine göre benzersiz kalitede ve üstün mekanik değerlere sahip parçaların üretilmesine olanak sağlar. Son yıllarda reçine infüzyon için tasarlanan polyester - vinilester reçineler, malzemeler ve donanımlarda oldukça fazla gelişme kaydedildi. Bunun sonucunda reçine infüzyon yöntemi pek çok ürünün eldesinde, ticari olarak kabul edilir bir yöntem olarak yerini aldı.

Açık kalıplama yöntemleri ile elde edilebilen tüm CTP ve kompozit ürünler, reçine infüzyonu ile üretilebilir. Reçine infüzyon, vakum aracılığıyla reçineyi laminantın içine süren bir tekniktir. Kompozit parçaların hafif ve mekanik dayanım değerlerinin üstün olmasının altında, laminat mühendisliği ve reçine infüzyon teknolojisinden birlikteliğinden doğan sinerji yatmaktadır.

Günümüzde RTM ve sıcak kalıplama yöntemleri ile boyut ve diğer kısıtlamalardan dolayı elde edilemeyen tekne gövdeleri, yat inşası, rüzgar enerjisi-türbin kanatları, otobüs parçaları, prefabrik modüler çatı parçalarında reçine infüzyon yöntemi standart bir yöntem olarak kabul edilmektedir. İnfüzyonun diğer bir avantajı da ufak ölçekteki veya prototip çalışmaları gibi alanlarda pahalı kalıp maliyetini ortadan kaldırmasıdır.

Birçok uygulamada, açık kalıplama yöntemlerine kıyasla, reçine vakum infüzyon ile edilen parçaların kalitesi daha yüksek, daha tutarlı, daha rijit, daha yüksek takviye oranlı, daha yüksek dayanım değerlerine, daha yüksek tokluğa, daha düzgün iç yüzeye sahip ürünlerin daha hızlı ve düşük maliyetli bir biçimde üretilmesini sağlar.

Securlon®

Securlon® L-500 vakum torbası çok katmanlı ekstrüde filmlerden oluşur. Bu katmanlar sayesinde pinhol oluşumunu azaltır. Autoclave uygulamalarında tavsiye edilmez. Securlon® L-500 171 °C' ye kadar kür sıcaklığında çalışır.

Securlon®

Securlon® L-500 vakum torbası çok katmanlı ekstrüde filmlerden oluşur. Bu katmanlar sayesinde pinhol oluşumunu azaltır. Autoclave uygulamalarında tavsiye edilmez. Securlon® L-500 171 °C' ye kadar kür sıcaklığında çalışır.